Root Couse Analysis (

RCA)

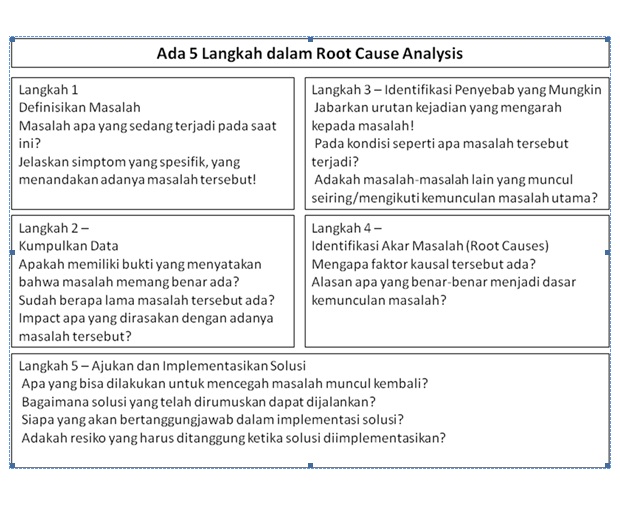

Root Cause Analysis (RCA) merupakan suatu proses analisis dan pengidentifikasian penyebab-penyebab utama atau akar suatu permasalahan dengan menggunakan pendekatan yang terstruktur agar dapat melakukan suatu tindakan perbaikan atau pencegahan secara efektif.

Root cause merupakan alasan yang paling mendasar

terjadinya kejadian yang tidak diharapkan. Apabila permasalahan utama tidak

dapat diidentifikasi, maka kendala-kendala kecil akan makin bermunculan dan

masalah tidak akan berakhir. Oleh karena itu, mengidentifikasi dan

mengeliminasi akar suatu permasalahan merupakan hal yang sangat penting. Selain

itu, pemanfaatan RCA dalam analisis perbaikan kinerja dapat memudahkan

pelacakan terhadap faktor yang mempengaruhi kinerja. Root Cause(s) adalah

bagian dari beberapa faktor (kejadian, kondisi, faktor organisasional) yang

memberikan kontribusi, atau menimbulkan kemungkinan penyebab dan diikuti oleh

akibat yang tidak diharapkan.

Dalam proyek-proyek improvement Root Couse

Analysis Berfungsi antar lain sbb:

·

Mengidentifikasi potensi kegagalan/kesalahan produk

ataupun proses

·

Mencatat efek yang akan timbul jika benar-benar

terjadi kegagalan/kesalahan

·

Menemukan sebab-sebab potensial dari kesalahan

tersebut dan resiko yang ditimbulkan

·

Membuat daftar dan prioritas tindakan yang dapat

dilakukan untuk mengurangi resiko

kegagalan/kesalahan.

Tahapan Umum Saat Melakukan Root Analysis dengan why

why analisis

- Menentukan masalahnya dan area masalahnya

- Mengumpulkan tim untuk brainstorming sehingga kita bisa memiliki berbagai pandangan, pengetahuan, pengalaman, dan pendekatan yang berbeda terhadap masalah

- Melakukan gemba (turun ke lapangan) untuk melihat area aktual, obyek aktual, dengan data aktual.

- Mulai bertanya menggunakan Why Why

- Setelah sampai pada akar masalah, ujilah setiap jawaban dari yang terbawah apakah jawaban tersebut akan berdampak pada akibat di level atasnya.

- Pada umumnya solusi tidak mengarah pada menyalahkan ke orang tapi bagaimana cara melakukan perbaikan sistem atau prosedur.

- Jika akar penyebab sudah diketahui maka segera identifikasi dan implementasikan solusinya.

- Monitor terus kinerjanya untuk memastikan bahwa masalah tersebut tidak terulang lagi.

Berikut definisi dari beberapa metode Analisi Akar

Masalah di atas :

- METODE ANALYSIS EVENT TREE ANALYSIS

Adalah teknik analisis untuk mengidentifikasi dan mengevaluasi urutan

peristiwa dalam skenario kecelakaan yang potensial. ETA menggunakan struktur

pohon logikavisual yang dikenal sebagai pohon kejadian (ET). Tujuan dari ETA

adalah untuk menentukanapakah suatu kejadian akan berkembang menjadi sebuah

kecelakaan serius atau jika peristiwatersebut dapat dikendalikan oleh sistem

keselamatan dan prosedur yang diterapkan dalam desainsistem. ETA dapat

menghasilkan berbagai kemungkinan hasil keluaran dari sebuah kejadianawal, dan

dapat memprediksi kemungkinan terjadinya kecelakaan untuk setiap hasil keluaran.

Definisi-definisi pada

Teknik ETA Accident scenario

Serangkaian kejadian yang akhirnya mengakibatkan kecelakaan. Urutan

kejadian dimulai dengankejadian awal (pemicu) dan biasanya diikuti oleh satu

atau lebih peristiwa penting lainnya yangakhirnya mengarah ke keadaan akhir

yang tidak diinginkan (terjadi sebuah kecelakaan).

Initiating event (IE)

Kesalahan atau peristiwa yang tidak diinginkan yang memulai awal dari

rangkaian kecelakaan.IE dapat mengakibatkan kecelakaan tergantung pada sukses

tidaknya pelaksanaan metodepenanggulangan bahaya yang dirancang ke dalam

sistem.

Pivotal events

Peristiwa perantara penting yang terjadi antara kejadial awal dan

kecelakaan akhir. PEmerupakan kejadian gagal maupun sukses dari metode

keselamatan yang ditetapkan untuk mencegah IE agar tidak mengakibatkan

sebuah kecelakaan. Jika peristiwa penting bekerjadengan sukses, itu

menghentikan kecelakaan skenario dan disebut sebagai peristiwameringankan. Jika

peristiwa penting gagal bekerja, maka skenario kecelakaan diperbolehkanuntuk

kemajuan dan disebut sebagai acara memberatkan.

Probabilistic risk

assessment (PRA)

Metode analisis yang komprehensif, terstruktur, dan logis untuk

mengidentifikasi danmengevaluasi risiko pada system teknologi yang kompleks.

Tujuan PRA adalah identifikasisecara terperinci terperinci dan penilaian

skenario kecelakaan dengan analisis kuantitatif.

2. METODE ANALYSIS FAULT TREE ANALYSIS

Fault Tree Analysis (FTA) Fault Tree Analysis

dikembangkan sekitar tahun 1962, oleh disebabkan karena banyaknya kejadian

kecelakaan udara. Dilakukan oleh Bell Telephone Laboratories. FTA berorientasi

pada fungsi (function oriented) atau yang lebih dikenal dengan “top down”

approach karena analisa ini berawal dari sistem level (top) dan meneruskannya

kebawah.Titik awal dari analisa ini adalah pengidentifikasian mode kegagalan

fungsional pada top level dari suatu sistem atau subsistem.

Pengertian FTA adalah teknik yang banyak dipakai untuk

studi yang berkaitan dengan resiko dari keandalan dari suatu sistem

engineering. Event potensial yang menyebabkan kegagalan dari suatu sistem

engineering dan probabilitas terjadinya event tersebut dapat ditentukan dengan

FTA. Sebuah TOP event yang merupakan definisi dari kegagalan suatu sistem

(system failure), harus ditentukan terlebih dahulu dalam mengkonstruksikan FTA.

Sistem

kemudian dianalisa untuk menemukan semua kemungkinan yang didefinisikan pada

top event. Fault Tree adalah sebuah model grafis yang terdiri beberapa

kombinasi kesalahan (faults) secara paralel dan secara berurutan yang mungkin

menyebabkan awal dari failure event yang sudah ditetapkan. Setelah

mengidentifikasi top event, event-event yang memberi kotribusi secara langsung

terjadinya top event diidentifikasi dan dihubungkan ke top event dengan memakai

hubungan logika (logical link).

Gerbang AND (AND Gate) dan sampai dicapai event dasar

yang independent dan seragam (mutually independent basic event). Analisa

deduktif ini menunjukkan analisa kualitatif dan kuantitatif dari sistem

engineering yang dianalisa. Sebuah fault tree mengilustrasikan keadaan dari

komponen-komponen sistem (basic event) dan hubungan antara basic event dan top

event. Simbol grafis yang dipakai untuk menyatakan gerbang logika (logika

gate).

Output dari sebuah gerbang logika ditentukan oleh

event yang masuk kegerbang tersebut. Sebuah FTA secara umum dilakukan dalam 5

tahapan, yaitu - Mendefinisikan problem dan kondisi batas (boundary condition)

dari sistem - Pengkonstruksian fault tree - Mengidentifikasi minimal cut sets -

Analisa kualitatif fault tree 2.2.2 Tujuan FTA 1. Mengidentifikasi kombinasi

dari equipment failure dan human error yang dapat menyebabkan terjadinya suatu

kejadian yang tidak dikehendaki (accident events). 2. Dilakukan untuk prediksi

kombinasi kejadian yang tidak dikehendaki, sehingga dapat dilakukan koreksi

untuk meningkatkan product safety,memperkecil plant failure dan plant injuries.

Definisi Problem dan Kondisi Batas Aktifitas pertama

dari fault tree analysis terdiri dari dua step, yaitu: - Mendefinisikan

critical event yang akan dianalisa - Mendefinisikan boundary condition untuk

dianalisa Critical event yang akan dianalisa secara normal disebut dengan top

event. Penting kiranya untuk mendefinisikan top event dengan jelas dan tidak

kabur (unambiguous). Diskripsi dari top event seharusnya selalu memberikan

jawaban terhadap pertanyaan apa (what), dimana (where), dan kapan (when).

What, mendeskripsikan tipe dari critical event yang sedang

terjadi, sebagai contoh kebakaran (fire). Where, mendeskripsikan dimana

critical event terjadi, sebagai contoh critical event terjadi di process

oxidation reactor. When, mendeskripsikan dimana critical event terjadi, sebagai

contoh critical event terjadi pada saat pengoperasian normal. Agar analisis

dapat dilakukan secara konsisten, adalah hal penting bahwa kondisi batas bagi

analisa didefinisikan secara hati – hati.

Dari kondisi batas, kita akan memiliki beberapa

pemahaman sebagai berikut: - Batas fisik sistem, Bagian mana dari sistem yang

akan dimasukkan dalam analisa dan bagian mana yang tidak ? - Kondisi awal,

kondisi pengoperasian sistem yang bagaimana pada saat top event terjadi ?

Apakah sistem bekerja pada kapasitas yang penuh / sebagian ? - Kondisi batas

yang berhubungan dengan stres eksternal, apa tipe stres eksternal yang

seharusnya disertakan dalam analisa? - Level dari resolusi, seberapa detail

kita akan mengidentifikasi berbagai alasan potensial yang menyebabkan kegagalan

?

Pengkostruksian Fault Tree Pengkostruksian fault event

selalu bermula dari top event. Oleh karena itu, berbagai fault event yang

secara langsung, penting, dan berbagai penyebab terjadinya top event harus

secara teliti diidentifikasi. Berbagai penyebab ini dikoneksikan ke top event

oleh sebuah gerbang logika. Penting kiranya bahwa penyebab level pertama

dibawah top event harus disusun secara terstruktur. Level pertama ini sering

disebut dengan top structure dari sebuah fault tree. Top structure ini sering

diambil dari kegagalan modul – modul utama sistem, atau fungsi utama dari

sistem.

Analisa dilanjutkan level demi level sampai semua

fault event telah dikembangkan sampai pada resolusi yang ditentukan. Analisa

ini merupakan analisa deduktif dan dilakukan dengan mengulang pertanyaan “Apa

alasan terjadinya event ini ?”. Ada beberapa aturan yang harus dipenuhi dalam

mengkostruksikan FTA, berikut ini beberapa aturan yang dipakai untuk

mengkonstruksikan sebuah FTA. - Diskripsikan fault event, masing-masing basic

event harus didefinisikan secara teliti (apa, dimana, kapan) dalam sebuah

kotak. - Evaluasi fault event, kegagalan komponen dikelompokkan dalam tiga

kelompok yaitu, primary failures, secondary failures, dan command faults. -

Lengkapi semua gerbang logika, semua input ke gate tertentu harus didefinisikan

dengan lengkap dan didiskripsikan sebelum memproses gate lainya. Fault tree

harus diselesaikan pada masing – masing level sebelum memulai level berikutnya.

3. METODE ANALYSIS FAILURE MODE & EFFECT

ANALYSIS ( FMEA)

Failure Mode and Effect Analysis (FMEA) adalah pendekatan sistematik yang menerapkan suatu metode pentabelan untuk

membantu proses pemikiran yang digunakan oleh engineers untuk

mengidentifikasi mode kegagalan potensial dan efeknya. FMEA merupakan teknik

evaluasi tingkat keandalan dari sebuah sistem untuk menentukan efek dari

kegagalan dari sistem tersebut. Kegagalan digolongkan berdasarkan dampak yang

diberikan terhadap kesuksesan suatu misi dari sebuah sistem.

Secara umum, FMEA (Failure Modes and

Effect Analysis) didefinisikan sebagai sebuah teknik yang mengidentifikasi

tiga hal, yaitu :

- Penyebab kegagalan yang potensial dari sistem, desain produk, dan proses selama siklus hidupnya

- Efek dari kegagalan tersebut,

- Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk, dan proses.

- FMEA merupakan alat yang digunakan untuk menganalisa keandalan suatu sistem dan penyebab kegagalannya untuk mencapai persyaratan keandalan dan keamanan sistem, desain dan proses dengan memberikan informasi dasar mengenai prediksi keandalan sistem, desain, dan proses. Terdapat lima tipe FMEA yang bisa diterapkan dalam sebuah industri manufaktur, yaitu :

- System, berfokus pada fungsi sistem secara global

- Design, berfokus pada desain produk

- Process, berfokus pada proses produksi, dan perakitan

- Service, berfokus pada fungsi jasa

- Software, berfokus pada fungsi software.

Berikut ini adalah tujuan yang dapat dicapai oleh perusahaan dengan penerapan FMEA:

- Untuk mengidentifikasi mode kegagalan dan tingkat keparahan efeknya

- Untuk mengidentifikasi karakteristik kritis dan karakteristik signifikan

- Untuk mengurutkan pesanan desain potensial dan defisiensi proses

- Untuk membantu fokus engineer dalam mengurangi perhatian terhadap produk dan proses, dan membentu mencegah timbulnya permasalahan.

- Dari penerapan FMEA pada perusahaan, maka akan dapat diperoleh keuntungan – keuntungan yang sangat bermanfaat untuk perusahaan, (Ford Motor Company, 1992) antara lain:

- Meningkatkan kualitas, keandalan, dan keamanan produk

- Membantu meningkatkan kepuasan pelanggan

- Meningkatkan citra baik dan daya saing perusahaan

- Menurangi waktu dan biaya pengembangan produk

- Memperkirakan tindakan dan dokumen yang dapat menguangi resiko

- Sedangkan manfaat khusus dari Process FMEA bagi perusahaan adalah:

- Membantu menganalisis proses manufaktur baru.

- Meningkatkan pemahaman bahwa kegagalan potensial pada proses manufaktur harus dipertimbangkan.

- Mengidentifikasi defisiensi proses, sehingga para engineer dapat berfokus pada pengendalian untuk mengurangi munculnya produksi yang menghasilkan produk yang tidak sesuai dengan yang diinginkan atau pada metode untuk meningkatkan deteksi pada produk yang tidak sesuai tersebut.

- Menetapkan prioritas untuk tindakan perbaikan pada proses.

- Menyediakan dokumen yang lengkap tentang perubahan proses untuk memandu pengembangan proses manufaktur atau perakitan di masa datang.

Output dari Process FMEA

adalah:

- Daftar mode kegagalan yang potensial pada proses.

- Daftar critical characteristic dan significant characteristic.

- Daftar tindakan yang direkomendasikan untuk menghilangkan penyebab munculnya mode kegagalan atau untuk mengurangi tingkat kejadiannya dan untuk meningkatkan deteksi terhadap produk cacat bila kapabilitas proses tidak dapat ditingkatkan.

FMEA merupakan dokumen yang berkembang

terus. Semua pembaharuan dan perubahan siklus pengembangan produk dibuat untuk

produk atau proses. Perubahan ini dapat dan sering digunakan untuk mengenal

mode kegagalan baru. Mengulas dan memperbaharui FMEA adalah penting terutama

ketika:

- Produk atau proses baru diperkenalkan.

- Perubahan dibuat pada kondisi operasi produk atau proses diharapkan berfungsi.

- Perubahan dibuat pada produk atau proses (dimana produk atau proses berhubungan). Jika desain produk dirubah, maka proses terpengaruh begitu juga sebaliknya.

- Konsumen memberikan indikasi masalah pada produk atau proses.

Beberapa Tipe FMEA

Terdapat tiga tipe utama FMEA yaitu:

- System FMEA – Digunakan untuk menganalisa keseluruhan sistem atau sub-sistem pada saat penyusunan konsep di fase Design (dalam siklus DMAIC)

- Design FMEA – Digunakan untuk menganalisa rancangan produk sebelum dirilis/diproduksi oleh manufaktur.

- Process FMEA – Jenis yang paling sering digunakan, dan di banyak kasus merupakan metode yang paling mudah diterapkan dibanding dua jenis lainnya.

10 Langkah dalam FMEA

Untuk

melakukan FMEA,

sangat disarankan untuk membuat tabel yang akan membantu analisa anda. Format

tabel dapat bervariasi. Anda dapat menemukan salah satu templateFMEA pada

tautan di akhir artikel ini.

- Tulis semua langkah utama pada proses dalam kolom pertama. Langkah-langkah inilah yang menjadi kerangka proses.

- Buat daftar potensi kesalahan (failure mode) untuk setiap langkah proses. Analisa dan temukan titik-titik kesalahan yang mungkin terjadi di setiap tahapan proses.

- Buat daftar mengenai efek dari failure mode yang ada dalam daftar sebelumnya. Jika terjadi kesalahan, perkirakan efek yang akan dirasakan oleh process owner (anda) dan oleh pelanggan anda.

- Buatlah rating, efek mana yang paling besar hingga yang paling kecil. Beri angka 1 untuk yang efeknya paling kecil, dan 10 untuk yang efeknya paling besar. Pastikan tim memahami dan menyetujui rating tersebut sebelum anda memulai. Masukkan angka pada kolom ‘SEV’ (severity).

- Identifikasi penyebab dari failure mode (kesalahan) sehingga menimbulkan efek tersebut. Buatlah rating seperti yang anda lakukan pada daftar efek diatas yang mengidentifikasi penyebab mana yang paling mungkin dan mana yang paling tidak mungkin. Beri angka 1 untuk yang paling rendah kemungkinannya dan 10 untuk yang paling tinggi kemungkinannya. Masukkan dalam kolom ‘OCC’ (occurence).

- Identifikasi kontrol yang ada untuk mendeteksi isu-isu kesalahan yang ada dalam daftar anda, dan buat rating berdasarkan efektifitasnya dalam mendeteksi dan mencegah kesalahan. Nilai 1 artinya anda memiliki kontrol yang dapat dibilang sempurna, dan angka 10 berarti anda tidak memiliki kontrol apapun terhadap failure, atau memiliki kontrol namun sangat lemah. Masukkan dalam kolom ‘DET’ (detection). Jika ada SOP yang teridentifikasi, catatlah nomor SOP tersebut.

- Kalikan angka-angka pada kolom severity (SEV), occurence (OCC), dan detection (DET) dan masukkan hasilnya pada kolom ‘risk priority number’ (RPN). Kolom ini akan menghasilkan angka-angka yang akan membantu tim anda untuk menetapkan prioritas fokus. Jika, misalnya, anda memiliki poin severity 10 (paling besar efeknya), occurence 10 (terjadi setiap waktu), dan detection 10 (tidak terdeteksi), nilai RPN menjadi 1000. Ini berarti kondisi telah sangat serius.

- Sortir nilai pada RPN dan identifikasi isu yang paling kritikal dan mendesak untuk segera ditangani. Tim harus membuat prioritas fokus.

- Tetapkan tindakan spesifik yang akan dilakukan dan delegasikan kepada orang yang bertanggung jawab di area tersebut. Jangan lupa untuk menentukan deadline tanggal, kapan tindakan ini harus mulai/selesai dilakukan.

- Setelah tindakan dilakukan, hitung ulang nilai occurence dan detection. Dalam banyak kasus, nilai severity tidak perlu diubah kecuali jika pelanggan memutuskan bahwa hal tersebut bukanlah isu yang penting.

Kesalahan dalam Pembuatan FMEA

Satu kesalahan besar yang sering

dilakukan dalam pembuatan FMEA adalah

menghabiskan waktu membuat dokumentasi dan kemudian hanya menyimpannya dalam

laci atau lemari.FMEA adalah

dokumen yang dinamis, yang tetap diperlukan dan harus digunakan selama proses

atau produk yang terkait dengannya masih berjalan/diproduksi.

4. METODE ANALYSIS

SYSTEMATIC CAUSE AND ANALYSIS TOOLS ( SCAT )

SCAT adalah

suatu tool yang digunakan untuk mengevaluasi dan menginvestigasi incident

dengan menggunakan SCAT chart. SCAT dikembangkan dari ILCI (International Loss

Control Institute) Loss caution Model

Uraian

tentang lima blok dalam SCAT

·

Pada blok

pertama diisi tentang diskripsi dari incident

·

Blok yang

kedua diisi tentang berbagai hal yang dapat memicu timbulnya kecelakaan

·

Blok ketuga

berisikan tentang immediate cause.

·

Blok yang

kempat berisikan basic cause

· Blok yang

kelima berisikan tentang tindakan yang dapat dilakukan untuk mensukseskan loss

control program.

5. METODE ANALYSIS BIRD & LOFTUS

- LOSS CAUSATION

Bird & Loftus menggambarkan

penyebab terjadinya accident yang dapat menimbulkan injury/loss seperti berikut

ini:

Penyebab accident seperti

ditunjukkan dalam gambar di atas, menurut Bird & Loftus adalah meliputi

kejadian-kejadian mendahuluinya berupa perilaku dan kondisi tidak aman,

penyebab-penyebab langsung dan rendahnya kontrol managemen. Teori ini

menggarisbawahi atau membedakan antara penyebab langsung dengan peran

managemen. Dari teori ini sudah terlihat bahwa pada akhirnya sebuah accident

terjadi karena menyangkut sistem manajemen.

Setiap HSE Personel pasti pernah

mendengar tentang Teori Domino, dimana teori domino telah membawa dasar untuk

mendapatkan hasil investigasi yang cukup akurat pada zamannya dan masih sering

digunakan oleh beberapa perusahaan maupun individu untuk mendapatkan hasil

investigasi kecelakaan maupun incident yang terjadi dilapangan.

Teori Domino ini diawali oleh Gordon (1949), Haddon (1967) Cause Of Injury

“ Energy Exchange Model”, Frank Bird Jr (1970) Domino Theory , Wigglesworth

(1972), Bird & Loftus (1976), Petersson (1978), Johnson (1980), dan

disempurnakan olen Bird & German (1985) yang dikenal dengan LOSS CAUSATION

MODEL.

Investigasi kecelakaan dilakukan dengan cara yang terbalik dengan arah panah pada gambar. Dimulai dengan LOSS – INCIDENT - IMMEDIATE CAUSES – BASIC CAUSES – LACK OF CONTROL.

Investigasi kecelakaan dilakukan dengan cara yang terbalik dengan arah panah pada gambar. Dimulai dengan LOSS – INCIDENT - IMMEDIATE CAUSES – BASIC CAUSES – LACK OF CONTROL.

LOSS / KERUGIAN :

Loss / Kerugian bias terjadi pada Manusia, Peralatan , Material, Proses Produksi dan Lingkungan. Biasanya di poisi ini terjadi hilangnya nyawa atau rusaknya peralatan atau rusaknya bahan produksi sehingga membuat proses produksi menjadi terhenti dan atau terjadi pencemaran / kerusakan

lingkungan.

INCIDENT :

Incident ini terjadi karena adanya kontak dengan sumber energy yang melebihi ambang batas. Beberapa diantaranya :

STRUCK AGAINST : menabrak/bentur benda diam/bergerak

STRUCK BY : terpukul/tertabrak oleh benda bergerak

FALL TO : jatuh dari tempat yang lebih tinggi

FALL ON : jatuh di tempat yang datar

CAUGHT IN : tusuk, jepit, cubit benda runcing

CAUGHT ON : terjepit,tangkap,jebak diantara obyek besar

CAUGHT BETWEEN : terpotong, hancur, remuk

CONTACT WITH : listrik, kimia, radiasi, panas, dingin

OVERSTRESS : terlalu berat, cepat, tinggi, besar

EQUIPMENT FAILURE : kegagalan mesin, peralatan

Incident ini terjadi karena adanya kontak dengan sumber energy yang melebihi ambang batas. Beberapa diantaranya :

STRUCK AGAINST : menabrak/bentur benda diam/bergerak

STRUCK BY : terpukul/tertabrak oleh benda bergerak

FALL TO : jatuh dari tempat yang lebih tinggi

FALL ON : jatuh di tempat yang datar

CAUGHT IN : tusuk, jepit, cubit benda runcing

CAUGHT ON : terjepit,tangkap,jebak diantara obyek besar

CAUGHT BETWEEN : terpotong, hancur, remuk

CONTACT WITH : listrik, kimia, radiasi, panas, dingin

OVERSTRESS : terlalu berat, cepat, tinggi, besar

EQUIPMENT FAILURE : kegagalan mesin, peralatan

EVIRONMENTAL RELEASE : masalah pencemaran lingkungan

IMMEDIATE CAUSES / Penyebab Langsung :

Merupakan penyebab terjadinya kecelakaan yang dapat dilihat oleh kasat mata, pada level ini Penyebab Langsung hanya memiliki 2 sebab yaitu : Unsafe Act ( Tindakan Tidak Aman ) dan Unsafe Condition ( Kondisi Tidak Aman )

Contoh Tindakan Tidak Aman :

• Operasi tanpa otorisasi

• Gagal memperingatkan

• Gagal mengamankan

• Kecepatan tidak layak

• Membuat alat pengaman tidak berfungsi

• Memakai alat rusak

• Memakai APD tidak layak

• Penempatan tidak layak

• Pengangkatan yang tidak sesuai prosedur

• Posisi tidak aman

• Servis alat yang sedang beroperasi

• Bercanda, main-main, bersenda guru berlebihan

• Mabok alcohol dan obat obatan terlarang

• Gagal mengikuti prosedur

Contoh Kondisi yang Tidak Aman :

• Pelindung/pembatas tidak layak

• APD kurang, kondisi tidak layak

• Peralatan rusak

• Ruang kerja sempit/terbatas

• Sistem peringatan kurang

• Bahaya kebakaran

• Kebersihan kerapian kurang

• Kebisingan

• Terpapar radiasi

• Temperatur extrim

• Penerangan tidak layak

• Ventilasi tidak layak

• Lingkungan tidak aman

BASIC CAUSES / Penyebab Dasar :

Pada kondisi ini faktor penyebab dasar menjadi faktor awal yang tidak terlihat oleh kasat mata namun menjadi dasar terjadinya Penyebab Langsung. Penyebab Dasar terbagi menjadi 2 yaitu : Faktor Pribadi dan Faktor Pekerjaan.

Contoh Faktor Pribadi :

• Kemampuan fisik atau phisiologi tidak layak

• Kemampuan mental tidak layak

• Stress fisik atau phisiologi

• Stress mental

• Kurang pengetahuan

• Kurang keahlian

• Motivasi kerja yang tidak tepat

Contoh Faktor Pekerjaan :

• Pengawasan / kepemimpinan yang kurang

• Engineering yang kurang / salah

• Pengadaan (purchasing) yang kurang / tidak standar

• Maintenance yang kurang

• Standar kerja

• Salah pakai/salah menggunakan

LACK OF CONTROL / Kurangnya Pemantauan :

Kurangnya pemantauan atau pengendalian ini biasanya terpusat pada system, Program yang tidak sesuai, Standar yang tidak sesuai serta ketidak patuhan pada standar sehingga menjadi titik awal terjadinya Penyebab Dasar dan Penyebab Langsung .

Inspeksi yang dilakukan hanya akan membantu menemukan Penyebab Langsung saja, namun apabila Audit Berkala dan Investigasi dilakukan maka akan membantu menemukan Penyebab Dasar bahkan Lemahnya Pemnatauan atau Pengendalian sehingga bisa segera dilakukan perbaikan dan kecelakaan yang sama tidak terulang lagi.

IMMEDIATE CAUSES / Penyebab Langsung :

Merupakan penyebab terjadinya kecelakaan yang dapat dilihat oleh kasat mata, pada level ini Penyebab Langsung hanya memiliki 2 sebab yaitu : Unsafe Act ( Tindakan Tidak Aman ) dan Unsafe Condition ( Kondisi Tidak Aman )

Contoh Tindakan Tidak Aman :

• Operasi tanpa otorisasi

• Gagal memperingatkan

• Gagal mengamankan

• Kecepatan tidak layak

• Membuat alat pengaman tidak berfungsi

• Memakai alat rusak

• Memakai APD tidak layak

• Penempatan tidak layak

• Pengangkatan yang tidak sesuai prosedur

• Posisi tidak aman

• Servis alat yang sedang beroperasi

• Bercanda, main-main, bersenda guru berlebihan

• Mabok alcohol dan obat obatan terlarang

• Gagal mengikuti prosedur

Contoh Kondisi yang Tidak Aman :

• Pelindung/pembatas tidak layak

• APD kurang, kondisi tidak layak

• Peralatan rusak

• Ruang kerja sempit/terbatas

• Sistem peringatan kurang

• Bahaya kebakaran

• Kebersihan kerapian kurang

• Kebisingan

• Terpapar radiasi

• Temperatur extrim

• Penerangan tidak layak

• Ventilasi tidak layak

• Lingkungan tidak aman

BASIC CAUSES / Penyebab Dasar :

Pada kondisi ini faktor penyebab dasar menjadi faktor awal yang tidak terlihat oleh kasat mata namun menjadi dasar terjadinya Penyebab Langsung. Penyebab Dasar terbagi menjadi 2 yaitu : Faktor Pribadi dan Faktor Pekerjaan.

Contoh Faktor Pribadi :

• Kemampuan fisik atau phisiologi tidak layak

• Kemampuan mental tidak layak

• Stress fisik atau phisiologi

• Stress mental

• Kurang pengetahuan

• Kurang keahlian

• Motivasi kerja yang tidak tepat

Contoh Faktor Pekerjaan :

• Pengawasan / kepemimpinan yang kurang

• Engineering yang kurang / salah

• Pengadaan (purchasing) yang kurang / tidak standar

• Maintenance yang kurang

• Standar kerja

• Salah pakai/salah menggunakan

LACK OF CONTROL / Kurangnya Pemantauan :

Kurangnya pemantauan atau pengendalian ini biasanya terpusat pada system, Program yang tidak sesuai, Standar yang tidak sesuai serta ketidak patuhan pada standar sehingga menjadi titik awal terjadinya Penyebab Dasar dan Penyebab Langsung .

Inspeksi yang dilakukan hanya akan membantu menemukan Penyebab Langsung saja, namun apabila Audit Berkala dan Investigasi dilakukan maka akan membantu menemukan Penyebab Dasar bahkan Lemahnya Pemnatauan atau Pengendalian sehingga bisa segera dilakukan perbaikan dan kecelakaan yang sama tidak terulang lagi.

6.

METODE ANALYSIS FISHBONE DIAGRAM

Fishbone diagram (diagram tulang ikan — karena bentuknya

seperti tulang ikan) sering juga disebut Cause-and-Effect

Diagram atauIshikawa

Diagram diperkenalkan oleh

Dr. Kaoru Ishikawa, seorang ahli pengendalian kualitas dari Jepang, sebagai

satu dari tujuh alat kualitas dasar (7 basic quality tools). Fishbone diagram digunakan ketika kita ingin

mengidentifikasi kemungkinan penyebab masalah dan terutama ketika sebuahteam cenderung jatuh berpikir pada

rutinitas (Tague, 2005, p. 247).

Suatu

tindakan dan langkah improvement akan lebih mudah dilakukan jika

masalah dan akar penyebab masalah sudah ditemukan. Manfaat fishbone diagram ini dapat menolong kita untuk

menemukan akar penyebab masalah secara user

friendly, tools yang user

friendly disukai

orang-orang di industri manufaktur di mana proses di sana terkenal memiliki

banyak ragam variabel yang berpotensi menyebabkan munculnya permasalahan

(Purba, 2008, para. 1–6).

Fishbone diagram akan mengidentifikasi berbagai sebab

potensial dari satu efek atau masalah, dan menganalisis masalah tersebut

melalui sesibrainstorming. Masalah akan dipecah menjadi sejumlah

kategori yang berkaitan, mencakup manusia, material, mesin, prosedur,

kebijakan, dan sebagainya. Setiap kategori mempunyai sebab-sebab yang perlu

diuraikan melalui sesi brainstorming.

Untuk

lebih jelasnya, saya akan menguraikan prosedur atau langkah-langkah pembuatan fishbone diagram di bawah ini.

Langkah-Langkah Pembuatan Fishbone Diagram

Pembuatan fishbone diagram kemungkinan akan menghabiskan waktu

sekitar 30-60 menit dengan peserta terdiri dari orang-orang yang kira-kira

mengerti/paham tentang masalah yang terjadi, dan tunjuklah satu orang pencatat

untuk mengisi fishbone

diagram. Alat-alat yang perlu disiapkan adalah: flipchart atau whiteboard dan marking

pens atau spidol.

Langkah 1: Menyepakati pernyataan masalah

- Sepakati sebuah pernyataan masalah (problem statement). Pernyataan masalah ini diinterpretasikan sebagai “effect”, atau secara visual dalamfishbone seperti “kepala ikan”.

- Tuliskan masalah tersebut di tengah whiteboard di sebelah paling kanan, misal: “Bahaya Potensial Pembersihan Kabut Oli”.

- Gambarkan sebuah kotak mengelilingi tulisan pernyataan masalah tersebut dan buat panah horizontal panjang menuju ke arah kotak (lihat Gambar 1).

Langkah 2:

Mengidentifikasi kategori-kategori

- Dari garis horisontal utama, buat garis diagonal yang menjadi “cabang”. Setiap cabang mewakili “sebab utama” dari masalah yang ditulis. Sebab ini diinterpretasikan sebagai “cause”, atau secara visual dalam fishboneseperti “tulang ikan”.

- Kategori sebab utama mengorganisasikan sebab sedemikian rupa sehingga masuk akal dengan situasi. Kategori-kategori ini antara lain:

- Kategori 6M yang biasa digunakan dalam industri manufaktur:

- Machine (mesin atau teknologi),

- Method (metode atau proses),

- Material (termasuk raw material, consumption, dan informasi),

- Man Power (tenaga kerja atau pekerjaan fisik) / Mind Power (pekerjaan pikiran: kaizen, saran, dan sebagainya),

- Measurement (pengukuran atau inspeksi), dan

- Milieu / Mother Nature (lingkungan).

- Kategori 8P yang biasa digunakan dalam industri jasa:

- Product (produk/jasa),

- Price (harga),

- Place (tempat),

- Promotion (promosi atau hiburan),

- People (orang),

- Process (proses),

- Physical Evidence (bukti fisik), dan

- Productivity & Quality (produktivitas dan kualitas).

- Kategori 5S yang biasa digunakan dalam industri jasa:

- Surroundings (lingkungan),

- Suppliers (pemasok),

- Systems (sistem),

- Skills (keterampilan), dan

- Safety (keselamatan).

- Kategori di atas hanya sebagai saran, kita bisa menggunakan kategori lain yang dapat membantu mengatur gagasan-gagasan. Jumlah kategori biasanya sekitar 4 sampai dengan 6 kategori. Kategori pada contoh ini lihat Gambar 2.

Langkah 3: Menemukan

sebab-sebab potensial dengan cara brainstorming

- Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming.

- Saat sebab-sebab dikemukakan, tentukan bersama-sama di mana sebab tersebut harus ditempatkan dalam fishbone diagram, yaitu tentukan di bawah kategori yang mana gagasan tersebut harus ditempatkan, misal: “Mengapa bahaya potensial? Penyebab: Karyawan tidak mengikuti prosedur!” Karena penyebabnya karyawan (manusia), maka diletakkan di bawah “Man”.

- Sebab-sebab ditulis dengan garis horisontal sehingga banyak “tulang” kecil keluar dari garis diagonal.

- Pertanyakan kembali “Mengapa sebab itu muncul?” sehingga “tulang” lebih kecil (sub-sebab) keluar dari garis horisontal tadi, misal: “Mengapa karyawan disebut tidak mengikuti prosedur? Jawab: karena tidak memakai APD” (lihat Gambar 3).

- Satu sebab bisa ditulis di beberapa tempat jika sebab tersebut berhubungan dengan beberapa kategori.

Diskusi selama sesi brainstorming hendaknya dirangkum, seperti terlihat

pada Tabel 1 di bawah ini.

Tabel 1

Rangkuman diskusi pada sesi brainstorming fishbone diagram

Rangkuman diskusi pada sesi brainstorming fishbone diagram

*) K3 = Kesehatan dan Keselamatan Kerja

**) APD = Alat Pelindung Diri

**) APD = Alat Pelindung Diri

Dari contoh di atas, fishbone diagram dapat menemukan akar

permasalahan, yaitu kabut oli selama ini dibersihkan dengan ditampung di bagplastik yang rentan robek dan selama tidak ada bag plastik ada kemungkinan oli menetes jika kran rusak,

solusi bisa dengan menambahkan containment trayatau safety cabinet yang permanen menempel pada pipa.

Jika masalah rumit dan waktunya memungkinkan, kita bisa meninggalkan fishbone diagram di dinding selama beberapa hari untuk

membiarkan ide menetas dan membiarkan orang yang lalu lalang turut

berkontribusi. Jika fishbone diagram terlihat timpang atau

sempit, kita bisa mengatur ulang fishbone diagram dengan kategori sebab utama yang berbeda. Kunci sukses fishbone diagram adalah terus bertanya “Mengapa?”,

lihatlah diagram dan carilah pola tanpa banyak bicara, dan libatkan orang-orang

di “grass root” yang terkait dengan masalah karena biasanya mereka lebih

mengerti permasalahan di lapangan.